Vào những năm 1950, khi nền kinh tế của đất nước mặt trời mọc – Nhật Bản đang phát triển mạnh mẽ. Tuy nhiên, các nhà máy sản xuất của Nhật Bản lúc đó vẫn còn rất lộn xộn, bừa bãi.

Điều này khiến cho sản xuất chậm chạp, lãng phí thời gian và chi phí.

Trước tình hình đó, các nhà quản lý Nhật Bản đã bắt đầu tìm kiếm một giải pháp để cải thiện môi trường làm việc của các nhà máy. Cuối cùng, họ đã tạo ra phương pháp 5S.

Vậy 5S trong sản xuất là gì? Ý nghĩa và ứng dụng của từng “S” như thế nào? Hãy cùng tìm hiểu ngay trong bài viết này nhé!

5S trong sản xuất là gì?

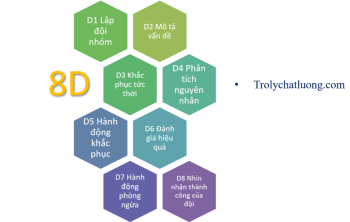

5S là một phương pháp tối ưu hóa môi trường làm việc, được phát triển bởi Toyota Motor Corporation vào những năm 1950. 5S là viết tắt của 5 từ tiếng Nhật:

- Seiri: Sàng lọc

- Seiton: Sắp xếp

- Seiso: Sạch sẽ

- Seiketsu: Săn sóc

- Shitsuke: Sẵn sàng

Những người sáng lập 5S tin rằng lợi ích của phương pháp này đến từ việc quyết định nên giữ cái gì, giữ ở đâu và cất giữ như thế nào.

Về sau, người ta nhận thức được tầm quan trọng của sức khỏe và sự an toàn trong môi trường làm việc. 5S được bổ sung thêm một ‘S’ nữa, đó là “Sức khỏe và an toàn” (Safety).

Hay ngày nay chúng ta thường nghe về nó với khái niệm là 6S hay 5S+1.

Ý nghĩa của 5S trong công ty và doanh nghiệp

- Seiri: Sàng lọc

Bước đầu tiên trong phương pháp 5S là sắp xếp.

Bước này liên quan đến việc xác định các mục cần thiết trong không gian làm việc của bạn và loại bỏ mọi mục dư thừa hoặc không cần thiết.

Điều này giúp giảm bớt sự lộn xộn, giảm thiểu phiền nhiễu và hợp lý hóa không gian làm việc.

Trong khi sàng lọc, hãy liên tục đặt câu hỏi: “Tôi cần thứ gì?, thứ gì có thể loại bỏ?”

‘When In Doubt . . . Throw It Out’

- Seiton: Sắp xếp

Bước thứ hai là sắp xếp những thứ cần thiết một cách khoa học và hợp lý. Việc sắp xếp hợp lý sẽ giúp bạn tiết kiệm thời gian tìm kiếm, di chuyển và sử dụng các vật dụng, thiết bị.

Trong khi sắp xế, hãy liên tục đặt câu hỏi: “Tôi cần dùng những gì?, nên đặt chúng ở đâu là họp lý?”

‘Everything you REALLY Need at your Fingertips’

- Seiso: Sạch sẽ

Bước thứ ba trong phương pháp 5S là sự sạch sẽ. Bước này liên quan đến việc dọn dẹp và bảo trì không gian làm việc.

Giữ cho môi trường làm việc sạch sẽ, ngăn nắp. Việc vệ sinh sạch sẽ sẽ giúp loại bỏ các chất bẩn, bụi bẩn, rác thải,…, giúp môi trường làm việc trở nên an toàn, vệ sinh, thoải mái hơn. Trực tiếp tăng cường chất lượng sản phẩm và sự hài lòng của khách hàng.

- Seiketsu: Săn sóc

Bước thứ tư trong phương pháp 5S là ‘săn sóc’ hay còn gọi là bước tiêu chuẩn hóa.

Bước này liên quan đến việc tạo quy trình, quy định để đảm bảo rằng các hoạt động Sàng lọc, Sắp xếp và Sạch sẽ được duy trì và thực hiện một cách nhất quán để duy trì không gian làm việc.

Hay bạn cũng có thể hiểu bước này là một bước tiêu chuẩn hóa, văn bản hóa, hệ thống hóa 3 cái ‘S’ trước đó.

- Shitsuke: Sẵn sàng

Bước cuối cùng trong phương pháp 5S là sẵn sàng hay hiểu theo nghĩa góc đó là sự duy trì.

Bước này liên quan đến việc tạo ra văn hóa thói quen tuân thủ các nguyên tắc trong 5S.

Thực hành và lặp lại kỷ luật này liên tục cho đến khi nó trở thành một văn hóa của công ty, một thói quen chủ động từ cấp quản lý cho đến công nhân viên trong công ty.

- Vậy còn S thứ 6 – Safety thì sao?

Sức khỏe và an toàn (Safety) là một yếu tố quan trọng nhất trong môi trường làm việc.

Môi trường làm việc an toàn sẽ giúp giảm thiểu các tai nạn lao động, bảo vệ sức khỏe và tính mạng của người lao động, tăng năng suất lao động và tiết kiệm chi phí.

Hiểu nôm na là dù bạn đang làm việc gì, ở vị trí nào, đang sàng lọc, sắp xếp, hay đang làm ‘S’ nào đi nữa, thì yếu tố an toàn và sức khỏe lao động luôn được đặt lên hàng đầu.

Lợi ích của việc ứng dụng 5S

5S có thể được áp dụng trong tất cả các lĩnh vực, nhưng đặc biệt hiệu quả trong sản xuất.

Khi áp dụng 5S trong sản xuất, các doanh nghiệp có thể đạt được những lợi ích sau:

- Nâng cao năng suất

- Tránh lãng phí

- Đảm bảo an toàn

- Tăng sự hài lòng của nhân viên

- Tăng sự hài lòng của khách hàng

- Nâng cao chất lượng

- Giảm chi phí sản xuất và giá thành sản phẩm

- Xem thêm: 7 công cụ quản lý chất lượng là gì?

Quy trình triển khai 5S tại công ty

Bước 1: Xác định thực trạng 5S hiện tại, lập kế hoạch, xác định rõ mục tiêu, phạm vi, thời gian thực hiện, nguồn lực cần thiết và các hoạt động cụ thể cần thực hiện, phân chia nhiệm vụ trưởng nhóm,…

Bước 2: Đào tạo, tuyên truyền, nâng cao nhận thức về tầm quan trọng của 5S cho toàn bộ cán bộ, công nhân viên trong công ty. Điều này giúp mọi người hiểu rõ lợi ích của 5S và có ý thức tham gia thực hiện.

Bước 3: Thực hiện các bước 5S ở trên. Sau khi đã tuyên truyền, đào tạo nâng cao nhận thức, có thể bắt đầu thực hiện các bước 5S theo thứ tự như trên.

Bước 4: Giám sát, nghiệm thu. Sau khi đã thực hiện các bước 5S, cán bộ, trưởng nhóm cần tiến hành kiểm tra, giám sát kết quả sự hiệu quả so với mục tiêu ban đầu đặt ra.

Bước 5: Duy trì, cải tiến liên tục. Tiếp tục nâng cao, duy trì các kết quả đạt được trong quá trình triển khai 5S.

Tiêu chí thành công khi làm 5S

- Sự cam kết và hỗ trợ của lãnh đạo cấp cao

- Sự tham gia của toàn bộ cán bộ, công nhân viên trong công ty

- Cần có kế hoạch triển khai cụ thể, rõ ràng

- Cần có sự giám sát, đánh giá thường xuyên

- Cần có sự duy trì thói quen 5S hằng ngày

- Nên bắt đầu từ khu vực nhỏ, đánh giá sự hiệu quả và triển khai rộng ra toàn bộ công ty

Lời kết

Như vậy qua bài viết này hy vọng đã giúp các bạn tìm hiểu được, 5S trong sản xuất là gì, 6S là gì, lợi ích và cách ứng dụng của nó trong công việc và đời sống.

5S là một phương pháp tối ưu hóa môi trường làm việc hiệu quả, mang lại rất nhiều lợi ích cho doanh nghiệp.

Nếu được triển khai đúng cách, 5S sẽ giúp doanh nghiệp tăng hiệu quả và năng suất sản xuất, tăng chất lượng sản phẩm, giảm chi phí và tạo môi trường làm việc an toàn, thoải mái.

5S được công ty bạn triển khai như thế nào, hiệu quả ra sao?

Hãy chia sẻ kinh nghiệm triển khai 5S của công ty bạn với mọi người trong phần bình luận bên dưới nhé!

Câu hỏi thường gặp và đáp án:

5S có thể áp dụng trong những lĩnh vực nào?

5S có thể áp dụng trong tất cả các lĩnh vực, bao gồm sản xuất, dịch vụ, hành chính,… Hay thậm chí ngay ở trong nhà của bạn.

Công cụ thể thực hiện 5S bao gồm những gì?

Một số công cụ chính như: Công cụ vệ sinh, khăn lau, bàn chải, máy hút bụi. Công cụ hỗ trợ: Bao gồm các loại băng keo, nhãn dán, hộp đựng, bàn ghế, kệ tủ, giá treo, bảng đánh giá, bảng điểm, mẫu khảo sát,…

Tại sao 5S lại cải thiện được chất lượng sản phẩm?

Khu vực làm việc sạch sẽ và an toàn và có tổ chức hơn, người thao tác sẽ có tinh thần thoải mái hơn khi làm việc và tạo ra sản phẩm chất lượng hơn. Ngoài ra, 5S cũng giúp giảm thiểu một số rủi ro liên quan đến chất lượng cuối cùng của sản phẩm như: lấy nhầm liệu, dùng sài công cụ, khuông mẫu, sản phẩm bị nhiễm bẩn, dính vết dơ, dầu nhớt,…