“Tại sao sản phẩm của bạn lại bị lỗi này? Tôi muốn một báo cáo 8D để giải quyết vấn đề này”

Đây là câu nói thường xuyên được nghe từ khách hàng, khi sản phẩm từ phía nhà cung cấp có lỗi. Bộ phận thường được nghe câu này nhất có lẻ là bộ phận chất lượng hoặc là chăm sóc khách hàng.

Vậy báo cáo 8D là gì? Vì sao nó lại được sử dụng rộng rãi trong các ngành công nghiệp như sản xuất ô tô, điện tử, hàng tiêu dùng và kể cả ngành dịch vụ,..

Trong bài viết này, Trợ lý chất lượng sẽ chia sẻ tất tần tật với bạn về 8D theo một cách ngắn gọn và dễ hiểu nhất nhé!

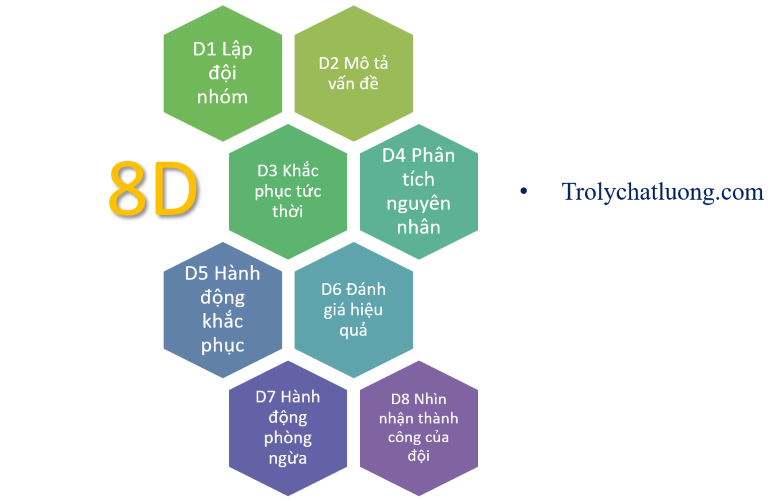

Báo cáo 8D là gì?

Báo cáo 8D hay phương pháp 8D là một phương pháp (bao gồm 8 bước) giải quyết vấn đề hoặc cải tiến quy trình sản xuất và dịch vụ.

D ở đây là từ “Discipline” – nghĩa là quy tắc, kỷ luật.

8D có nghĩa là 8 quy tắc, hay tám bước để giải quyết vấn đề.

8D lần đầu tiên được áp dụng bởi quân đội Hoa Kỳ năm 1974.

Và đưa vào ứng dụng trong lĩnh vực công nghiệp trong những năm đầu của thập niên 80 (1980’s).

Khi nào dùng 8D

8D được áp dụng rỗng rãi trong nhiều trường hợp, từ phân tích nguyên nhân gốc rễ cho đến cải thiện độ hài lòng của khách hàng.

8D thường dùng trong các trường hợp sau:

- Vấn đề về phương diện an toàn của sản phẩm ví dụ như sản phẩm gây cháy nổ, sản phẩm có thể gây tổn thương đến sức khỏe của người tiêu dùng (có độc, sắt nhọn,…)

- Vấn đề nghiêm trọng làm trì trệ tiến độ sản xuất

- Vấn đề lập lại nhiều lần (Ví dụ như một công đoạn nào đó thường xuyên xảy ra lỗi làm chậm cả dây chuyền sản xuất)

- Vấn đề làm ảnh hưởng xấu tới độ hài lòng khách hàng

- Khi khách hàng yêu cầu

Cách viết báo cáo 8D chuyên nghiệp

Sau đây sẽ là bố cục và giải thích đơn giản dễ hiểu về 8D, nếu bạn có nhu cầu làm báo cáo 8D thì cứ bám theo sườn bài này để viết nhé!

D1- Thành lập đội nhóm trách nhiệm chéo

Trước khi tiến hành giải quyết một vấn đề, công ty thường phân công thành lập đội nhóm.

Đội nhóm sẽ bao gồm: tên thành viên nhóm, vai trò, chức vụ, thông tin liên lạc,…

Tất cả các bộ phận liên quan đến vấn đề như: Chất lượng, kỹ thuật, sản xuất, công trình,… (bao gồm cả nhà cung ứng, công nhân vận hành, và khách hàng trong trường hợp cần thiết) đều có thể tham gia vào đội.

Tiếp theo là đề cử nhóm trưởng và phân bố nhiệm vụ cụ thể cho các thành viên.

Không được có “Thành viên ngủ” trong đội nhóm, nghĩa là ai cũng có một vai trò cụ thể trong này.

D2- Mô tả vấn đề

Quy tắc số 2 là mô tả vấn đề, muốn giải quyết vấn đề, trước hết ta cần biết rõ về nó:

D2 sẽ tập trung mô tả chi tiết vấn đề ví dụ như: Sản phẩm không hoạt động, vết trầy xước lớn, thiếu linh kiện, tem nhãn sai,…

Mô tả càng chi tiết thì sau này tìm nguyên nhân và khắc phục sẽ càng dễ dàng hơn.

Ngược lại, mô tả sai vấn đề có thể dẫn đến các bước tiếp theo không chính xác.

Khi mô tả vấn đề, công cụ hiểu quả nhất là phương pháp 5W2H

- What is the problem? vấn đề là gì?

- Where does problem occur? Vấn đề xuất hiện ở đâu?

- When does the problem occur? Vấn đề xuất hiện khi nào?

- Who detects the problem? Ai phát hiện vấn đề?

- Why is it a problem? Tại sao lại là vấn đề?

- How was the problem detected? Vấn đề được phát hiện như thế nào?

- How many parts are affected? Số lượng ảnh hưởng bởi vấn đề?

D3- Hành động khắc phục vấn đề tức thời

Bước thứ 3 là các hành động ngăn chặn, không để vấn đề lan rộng và khó kiểm soát hơn nữa!

Hành động khắc phục tức thời phải được đưa ra càng sớm càng tốt, tốt nhất nên đưa ra trong vòng 48 tiếng sau khi vấn đề phát sinh.

Mục đích:

- Bảo vệ chuỗi cung ứng của và quyền lợi của khách hàng

Phạm vi:

- Sản phẩm tại nhà kho khách hàng

- Sản phẩm trên đường vận chuyển đến khách hàng

- Sản phẩm trong kho của nhà máy

- Sản phẩm đang được sản xuất

- Chuẩn bị đưa vào sản xuất

Phương Pháp:

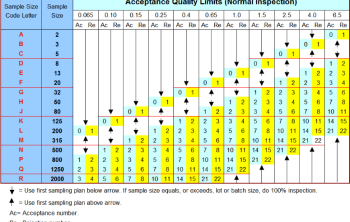

- 100% kiểm tra

- Thu hồi sản phẩm

- Tạm ngưng chuyền sản xuất

- Thay thế hàng mới cho khách hàng

Khi đã xác định được giải pháp tạm thời, công ty cần nhanh chóng thực hiện để giảm thiểu tối đa mức ảnh hưởng tới khách hàng và công ty.

D4- Phân tích nguyên nhân cốt lõi

Mục đích chính của bước này là để tìm ra chính xác nguyên nhận cốt lõi để thực hiện hành động khắc phục và ngăn ngừa tại các D sau.

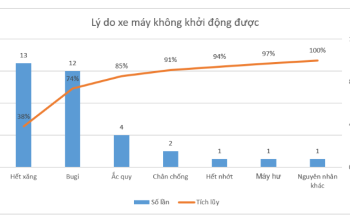

Công cụ chính thường dùng trong bước này là phương pháp 5Whys (Hỏi liên tiếp 5 câu hỏi tại sao), ngoài ra còn một số công cụ bổ trợ khác như: Pareto- quy luật 80-20, Ishikawa- Biểu đồ xương cá (5M1E),…

Khi phân tích nguyên nhân cốt lõi, cần tập trung vào 2 khía cạnh chính là:

- Tại sao vấn đề này lại phát sinh?

- Tại sao vấn đề này lại không được phát hiện trong quá trình sản xuất?

Nguyên nhân cốt lõi cần được “đào sâu” vào yếu tố hệ thống quản lý thay vì các lỗi cơ bản do con người thao tác, yếu tố môi trường,…

- Xem thêm: Lean – Sản xuất tinh gọn là gì?

D5- Hành động cải thiện

Sau khi tìm được nguyên nhân cốt lõi, thì bước 5 sẽ là hành động cải thiện tương ứng với chúng. Hành động cải thiện phải đảm bảo các yếu tố sau:

- Hành động cải thiện cho vấn đề phát sinh trong quá trình sản xuất

- Hành động cải thiện cho vấn đề không được phát hiện trong quá trinh sản xuất

- Quy định rõ người phụ trách và thời gian hoàn thiện

- Đảm bảo hanh động cải thiện sẽ hoàn toàn lại bỏ vấn đề

- Đảm bảo cải thiện sẽ không ảnh hưởng và làm phát sinh lỗi khác

D6- Đánh giá sự hiệu quả của hành động cải thiện

Theo dõi, đánh giá, nghiệm chứng phương pháp cải thiện liệu có hiệu quả là loại bỏ vấn đề không?

Hành động đánh giá bởi sẽ được thực hiện bởi khách hàng nội bộ, khách hàng bên ngoài, người tiêu dùng, chuyên viên thẩm hoạch cải thiện của nội bộ,…

Một vài tiêu chí khi đánh giá gồm:

- Tỷ lệ thông qua

- Biểu kiểm tra, tài liệu ghi chú nội bộ

- Biểu đồ khống chế (Control chart)

- Biểu đồ so sánh (So sánh giữa trước và sau cải thiện)

D7- Phòng ngừa

Sau khi vấn đề đã được cải thiện, ta sẽ đi đến bước 7 “phòng ngừa vấn đề tái phát sinh”

Ở bước này, các kỹ sư sẽ tập trung vào việc thay đổi và cập nhật hệ thống để phòng ngừa vấn đề.

- Tại sao hệ thống lại để lỗi này phát sinh trong quá trình sản suất? Phòng ngừa nó bằng hệ thống nào?

- Tại sao hệ thống lại không phát hiện được vấn đề? Phòng ngừa nó như thế nào?

- Quy định rõ người phụ trách và thời gian hoàn thiện

Các công cụ hiểu quả có thể kể đến như:

- Tiêu chuẩn hóa thao tác, quy trình

- Dùng cảm biến

- Đào tạo, khảo hạch

- Bão dưỡng phòng ngừa

- Hiệu chuẩn thường xuyên

- TQM, FMEA, CP, Poka yoke, 100% kiểm tra phòng máy,..

D8- Ghi nhận kết quả của đội nhóm

Đây là bước cuối cùng trong nguyên tắc 8D.

Ở bước này, cả đội nhóm sẽ cùng hội hợp với nhau nhìn lại vấn đề đã được giải quyết.

Viết và lưu giữ báo cáo, bài học kinh nghiệm rút ra từ vấn đề này là gi.

Cập nhật, sửa đổi các văn bản, hệ thống quản lý, FMEA, CP, …

Mở rộng việc đề phòng vấn đề trên các chuyền sản xuất khác, mã sẩn phẩm khác.

Và cũng sẽ không quên việc công nhận thành quả của đội, cống hiến của từng cá nhân cá nhân.

Vấn đề kết thúc, đội nhóm có thể giải tán.

Lời kết

Báo cáo 8D là một nguyên tắc, phương pháp không chỉ giúp khắc phục sự cố mà còn ngăn chặn chúng tái diễn, mang lại giá trị bền vững cho tổ chức.

Việc áp dụng 8D là một bước tiến lớn trong việc nâng cao chất lượng và hiệu quả làm việc.

Công ty của bạn đã áp dụng 8D chưa? Nếu có, hiệu quả của nó như thế nào? Hãy chia sẻ kinh nghiệm của bạn trong phần bình luận bên dưới nhe!

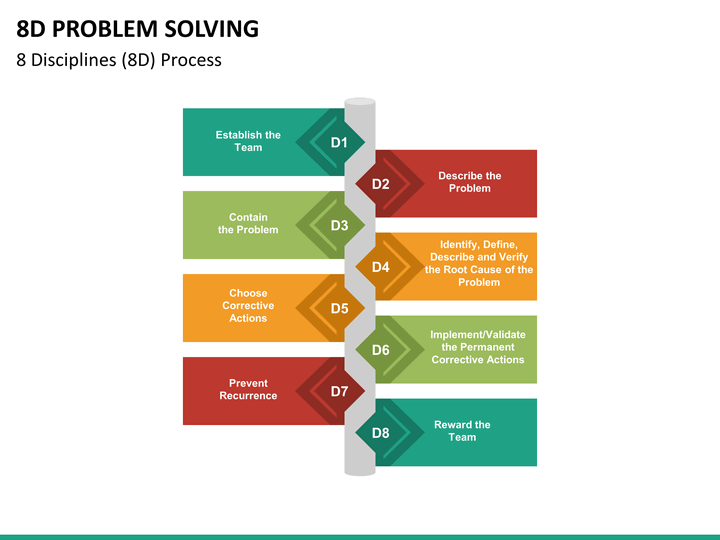

Bonus: Nếu bạn thường xuyên phải làm việc và viết báo cáo 8D cho khách hàng nước ngoài, Trolychatluong sẽ giúp bạn bằng cách tổng hợp các D bằng tiếng Anh để bạn tham khảo nhé!

- D1 – Establish the Team – Thành lập đội nhóm

- D2 – Problem Description – Mô tả vấn đề

- D3 – Containment Actions – Biện pháp khắc phục tạm thời

- D4 – Root Cause Analysis – Phân tích nguyên nhân cốt lõi

- D5 – Corrective Action – Hành động khắc phục

- D6 – Validate Corrective Actions – Nghiệm chứng hiệu quả của hành động khắc phục

- D7 – Preventive Actions – Hành động phòng ngừa

- D8 – Recognize the Team – Kết thúc và công nhận thành quả đội nhóm

Cùng phải nói từ D1 – D8 áp dụng rất nhiều công cụ quản lý chất lượng và kỹ thuật phân tích khác nhau. Vì vậy, chúng tôi sẽ liên tục cập nhật các công cụ thể đó trong các bài viết tiếp theo, hãy cùng theo dõi và đón chờ nhé!

Câu hỏi thường gặp và trả lời:

Báo cáo 8D có áp dụng được cho ngành dịch vụ không?

Có. Báo cáo 8D có thể áp dụng trong lĩnh vực dịch vụ, chẳng hạn như cải thiện dịch vụ chăm sóc khách hàng (dịch vụ chăm sóc khách hàng), cải thiện thời gian giao hàng (dịch vụ giao hàng),…

Sự khác biệt giữa 8D và 5 Whys là gì?

5 Whys là một công cụ tìm nguyên nhân gốc rễ trong khi 8D là một quy trình toàn diện để giải quyết vấn đề từ gốc rễ đến phòng ngừa tái diễn. Nói cách khác, 5Whys là 1 công cụ hỗ trợ 8D.

Các ngành nghề nào nên dùng 8D?

Ngành nào cũng có thể dùng 8D. Các ngành áp dụng phổ biến nhất có thể nói đến như là ngành sản xuất ô tô, điện tử, công nghệ cao, hàng tiêu dùng nhanh (FMCG),…

Báo cáo 8D có được yêu cầu trong các tiêu chuẩn quốc tế như ISO không?

Không, hiện tại cả 2 ISO 9001:2015 và IATF 16949 đều chưa yêu cầu phải có 8D.

Tôi làm 8D nhưng vấn đề không được giải quyết?

Có thể nguyên nhân côt lõi đã không được tìm ra, bạn nên quay lại D4 để kiểm tra, phân tích lại, thu thập thêm dữ liệu hoặc thay đổi cách tiếp cận khác.