Trong bài viết này, bạn sẽ tìm hiểu sản xuất tinh gọn là gì? Bí quyết ‘tinh gọn’ công ty của bạn bằng cách tránh lãng phí…

Câu chuyện LEAN bắt đầu vào những năm 1940 tại Nhật Bản, sau Thế chiến II. Toyota, một hãng xe hơi non trẻ, đang gặp nhiều khó khăn. Họ phải đối mặt với tình trạng thiếu nguyên vật liệu, nhân lực và thị trường cạnh tranh khốc liệt.

Taiichi Ohno, một kỹ sư Toyota, đã nghiên cứu và phát triển một hệ thống sản xuất mới nhằm giải quyết những khó khăn của công ty. Hệ thống này được gọi là Toyota Production System (TPS).

Với bí quyết “tinh gọn” TPS tập trung vào việc loại bỏ lãng phí và cải tiến liên tục và từ đó, khái niệm LEAN Manufacturing hay còn được dịch là sản xuất tinh gọn được ra đời.

Sản xuất tinh gọn là gì?

Sản xuất tinh gọn, hay gọi tắt là LEAN là khái niệm hoặc hệ thống các công cụ và phương pháp quản lý sản xuất nhằm loại bỏ những lãng phí, những bất hợp lý trong quá trình sản xuất để giảm chi phí sản xuất, rút ngắn thời gian sản xuất, tăng sản lượng cho doanh nghiệp.

Nói cách khác, khi nhắc đến LEAN bạn có thể hiêu nôm na là sản xuất tinh gọn, giảm thiểu lãng phí và gia tăng hiệu suất, lợi nhuận cho doanh nghiệp.

8 loại lãng phí trong LEAN

1, Sản xuất dư thừa (Overproduction): Sản xuất quá nhiều so với nhu cầu của thị trường và khách hàng. Điều này dẫn đến tồn kho, tốn kém chi phí lưu trữ, bảo quản.

Sản xuất dư thừa cũng có thể xảy ra trong xưởng sản xuất, ví dụ công đoạn trước sản xuất quá nhiều mà những công đoạn sau chưa kịp xử lý, điều này dẫn đến lưu trình bị “ứ hàng” hay còn được gọi bằng thuật ngữ “Bottleneck”.

2, Lãng phí trong vận chuyển (Transportation): Ví dụ như việc sắp xếp dây chuyền sản xuất và nhà kho quá xa nhau, dẫn đến tốn chi phí nhân công, xe đẩy xe nâng để vận chuyển nguyên vật liệu, và trong quá trình vận chuyển rất dễ xảy ra sai sót, rơi đỗ,…

3, Lãng phí do chờ đợi (Waiting): Ví dụ khi công nhân đang thao tác thì máy gặp vấn đề, và gần như toàn bộ dây chuyền bị dừng dẫn đến ‘chờ đợi’, trong khi vẫn phải trả tiền công cho cả dây chuyền đó.

4, Tồn kho (Inventory): Gần tương tự với sản xuất dư thừa, tồn kho có thể là tồn nguyên liệu đầu vào và cả thành phẩm, tốn kém chi phí lưu trữ và bảo quản và còn bị “chôn vốn”.

5, Lãng phí do chuyển động (Motion): Nơi làm việc sắp xếp không hợp lý, khiến cho công nhân phải di chuyển nhiều, xoay qua xoay lại, đứng lên ngồi xuống để hoàn thành một quá trình.

Hay có thể gọi cách khác là “thừa thao tác” khiến cho thời gian tạo ra sản phẩm lâu hơn, người lao động cảm thấy mệt mỏi và chán nản hơn, làm giảm năng suất lao động.

6, Lãng phí do thừa quá trình (Over processing): Ví dụ như quá nhiều báo cáo với nội dung gần như tương tự nhau, một đơn xin mà cần rất nhiều người ký kết, phê duyệt.

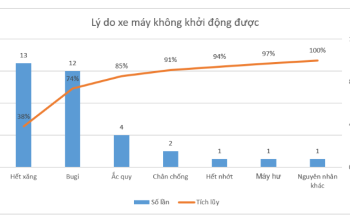

7, Lãng phí do sản phẩm lỗi (Defects): Sản xuất hàng lỗi có khả năng gây ra báo phế, hoặc re-work gây tốn kém thời gian, chi phí nhân công và vật liệu. Thậm chí nếu hàng lỗi tới tay khách hàng, chắc chắn sẽ lãng phí rất nhiều đấy :))

8, Lãng phí tiềm năng/ tài năng con người (Unused talent): Nếu để ý, bạn sẽ rất dễ nhận thấy lãng phí này ngay chính công ty của bạn.

Ví dụ như các ý kiến của trong cuộc hợp của ai đó luôn bị sếp bác bỏ, những chia sẻ kinh nghiệm để cải thiện quá trình làm việc của công nhân luôn bị cấp trên từ chối (trong khi chính họ mới là người hiểu rõ lưu trình hơn ai hết).

Lợi ích của LEAN Manufacturing là gì?

- Giảm chi phí: Khi sản xuất tinh gọn và giảm lãng phí, chi phí tạo ra sản phẩm sẽ trở nên rẻ và cạnh tranh hơn

- Tăng sản lượng: Lean giúp tăng sản lượng vì lưu trình sản xuất đã được tinh gọn và tối ưu

- Rút ngắn thời gian sản xuất: Lean giúp giảm thời gian sản xuất và tăng tỷ lệ giao hàng đúng hẹn với khách hàng

- Nâng cao chất lượng: Bằng cách loại bỏ các lỗi và sai sót, LEAN giúp công ty nâng cao chất lượng sản phẩm

- Tăng sự hài lòng của khách hàng: Nhờ giá cả cạnh tranh và chất lượng sản phẩm tốt, và sự thoải mái hài lòng khi khách hàng đến tham quan nhà máy

- Bảo vệ môi trường: Giảm thiểu sử dụng nguyên vật liệu và năng lượng lãng phí cũng là một cách rất tốt để doanh nghiệp bảo vệ môi trường

Hệ thống các công cụ và một số phương pháp để làm LEAN

Có nhiều công cụ có thể được sử dụng để giúp triển khai hệ thống LEAN trong công ty, bao gồm:

- Just-in-time (JIT): Sản xuất đúng lúc, đúng số lượng

- Kaizen: Cải tiến liên tục.

- 5S: Sàng lọc, sắp xếp, sạch sẽ, săn sóc, sẵn sàng

- Poka-Yoke: Ngăn ngữa lỗi sai

- Kanban: Hệ thống quản lý sản xuất dựa trên thông tin trực quan ví dụ như bảng thông tin, thẻ tag,…

- Gemba walk: Dùng để chỉ hành động đi xuống dây chuyền sản xuất để xác định nơi lãng phí thay vì để các nhà quản lý đưa ra giả thuyết và kết luận trong phòng họp

Lời kết

Như vậy bạn đã tìm hiểu những khái niệm cơ bản và 8 loại lãng phí trong LEAN Manufacturing.

Hy vọng công cụ LEAN sẽ mang lại lợi ích doanh nghiệp của bạn, dù là công ty sản xuất hay là dịch vụ.

LEAN đã được các công ty hàng đầu thế giới như Toyota, Honda, Dell, Nike, Samsung,.. ứng dụng và thành công hơn cả mong đợi. Thương hiệu và chất lượng sản phẩm của họ đã chứng minh tất cả. Vậy còn công ty của bạn thì sao?

>> Bài tập cho bạn: Nếu bạn đang làm ở một công ty nào đó, hãy thử tìm 8 loại lãng phí trên và tìm cách cải tiến nó; sếp của bạn sẽ có cái nhìn khác về bạn đấy!

Câu hỏi thường gặp và đáp án:

LEAN phù hợp với những doanh nghiệp nào?

LEAN có thể áp dụng cho hầu hết các doanh nghiệp, bất kể là sản xuất hay dịch vụ. Tuy nhiên, với mỗi lĩnh vực LEAN sẽ được điều chỉnh cho phù hợp với đặc thù của doanh nghiệp.

Công cụ cốt lỗi nhất trong LEAN là gì?

Để thực hiện LEAN, cần kết hợp nhiều công cụ và cả sự cam kết của các lãnh đạo. Công cụ cơ bản và mình cho là quan trong nhất trong LEAN đó chính là 5S. 5S là hệ thống quản lý giúp tạo ra môi trường làm việc sạch sẽ, ngăn nắp và hiệu quả. Nó quan trọng để tăng năng suất và giảm lãng phí.

Vì sao LEAN có thể cải thiện chất lượng sản phẩm?

LEAN giúp cải thiện chất lượng sản phẩm bằng cách tập trung vào phòng ngừa lỗi, giảm biến động trong quy trình sản xuất.

Nhược điểm của LEAN là gì?

Một vài điểm yếu có thể kể đến khi áp dụng LEAN như: Chi phí đầu tư, chi phí đào tạo, thay đổi cách vận hành, hệ thống văn hóa công ty,…